为什么正确的主轴安装很重要?

空气轴承主轴技术被用于许多专业机床、机器人自动化和半导体加工应用,专门用于实现更高的生产率、更高的精度和更长的产品寿命。这些空气轴承主轴提供无油轴承解决方案,对环境零污染。

为了始终如一地提供高性能,空气轴承主轴必须正确安装在机床内,特别是用于动态应用时,例如安装在机械臂中或高速多轴机床头中。除了主轴的安装外,还必须仔细考虑主轴的所有必要的服务,包括安装电机驱动版本时的电力驱动参数,以及周围组件对主轴性能的相互作用。任何与安装和操作说明的偏差都会导致性能不佳和可能的主轴损坏。

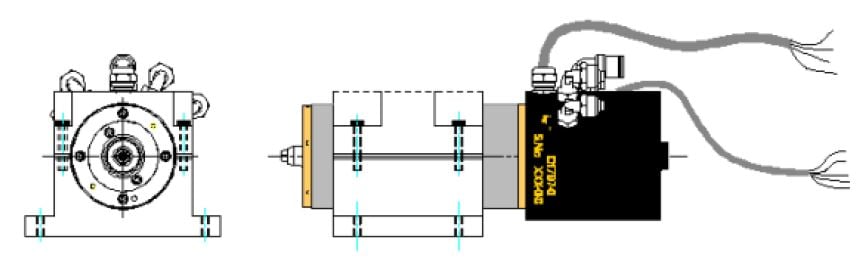

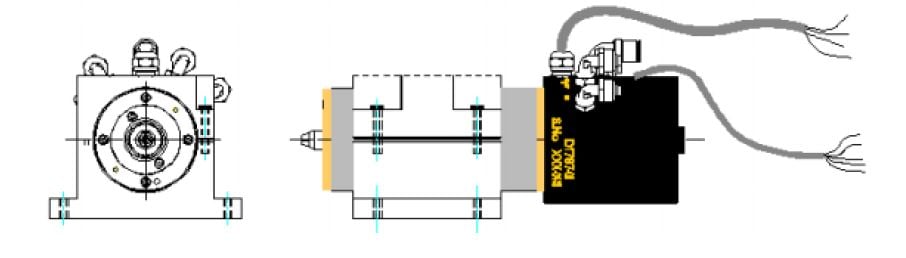

图 1:PCB钻孔和布线空气轴承主轴安装

主轴安装指南

对于许多高科技行业来说,空气轴承主轴是完美的解决方案——但除了更明显的安装和服务连接活动外,在设计或升级高速或高精度机床时,还必须考虑许多设计考虑。以下准则应作为机器设计和问题解决的辅助工具,其中一些不太明显的影响可能会被忽略。

安装

应该永远记住,尽管空气轴承主轴运行坚固,但它是一种高精度设备,需要其连接到所用机器的精度相似。应注意将主轴连接到机器的方法不会在主轴结构内产生应力,从而导致运行不完美。

检查安装是否令人满意的简单第一步方法是将轴承气压降低到一个较低的值(0.5 至 1 bar),然后用手以最小的努力检查轴是否仍在旋转。如果轴不能自由旋转,则表明存在重大问题。但是,这不会显示可能仍然存在的动力学问题,例如热失真。

夹 紧

空气轴承主轴具有非常细的轴承间隙,如果在安装过程中变形,可能会对主轴造成严重损坏。主轴本体适合安装在线性轴承套筒或夹具中。主轴必须牢固安装且不会变形。为此,应采取以下步骤:

- 主轴体应轻轻夹紧在其定位直径的最大可能长度上(参见下面的图 2)。

- 在组装之前,必须清洁主轴体和轴承座孔并涂上少量油脂。

- 夹紧前必须检查外壳的圆度、尺寸和直线度。

当主轴夹紧在平行体位置时,可以使用两种基本形式的夹紧:分体式夹紧和鞍座夹紧(参见下面的图 2 和图 3)。

图 2:分体式夹紧

分体式夹紧是更常见的形式,如图 2 所示,其中夹紧是由于主轴外壳仅在一侧发生轻微偏转而发生的。如果采用这种类型的夹紧方式,则建议在完成轴承座的孔之前,将合适的测量板准确安装到槽中并夹紧。完成轴承座孔后,可以拆下测量板并在更换前研磨 0.001 英寸(0.0254 毫米)。

图 3:鞍座夹紧

如果采用鞍形夹具,可以采用类似的方法,如图 2 所示。应注意确保夹紧力尽可能均匀地分布在相对较大的区域上。

注意:只需要轻装夹。最大夹紧力应为 10 英尺/磅 (13Nm)。用力过大会损坏主轴。

定位

空气轴承根据空气流动原理工作,不应阻碍空气的持续排放,这一点非常重要。主轴从任意数量的特定端口排出空气是正常的,通常通过一体式过滤器,以及从前轴/轴承接口、轴孔或任何其他未特别密封的组件接头(在仅受排气压力影响的接头上使用金属对金属接触是正常的)。废气也可能是温暖的(高达 70°C),应注意避免其撞击热敏材料或设备。避免限制排气流量也很重要。

处理

还应该记住,在供应空气之前,轴承没有刚度,随后轴可以在主轴内自由移动。主轴内使用的部件材料经过精心选择,以提供一定程度的保护,防止任何“运输”损坏,但在处理或连接驱动装置时应小心,因为即使是少量的轴旋转也会对处于这种状态的轴承造成损坏,直到主轴高速运行或获得高负载工作条件时,这种损坏可能不会变得明显。

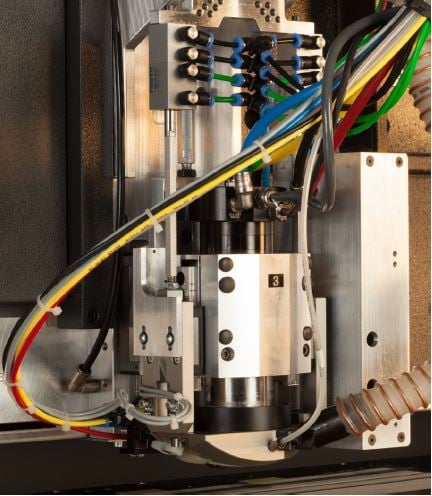

图 4

当主轴装有用于夹持刀具的夹头时,必须始终安装刀具或运输销。否则可能会导致内部组件松弛,并在以后出现相应的不平衡问题。切勿在夹头中未安装工具或运输销的情况下运行主轴。

服务业

所有服务的正确连接至关重要。

图 5

正确的空气质量至关重要,因为空气必须以可控、可预测的方式流经轴承和轴之间非常小的间隙。

空气轴承主轴供气规格为:

- 颗粒残留过滤器 <1μm

- 20°C 时油蒸气携带量超过 <0.01 mg/m3

- 运行压力下的露点 <7.5°C,使用冷冻干燥机

- 温度与周围大气相似,以避免在主轴表面形成冷凝水

气压

气压必须通过测量设置,尽可能靠近主轴的入口(有空气流动,而不是死角)。如果无法做到这一点,供气管的直径应尽可能大(在大多数情况下,建议至少为 6 mm 的孔径)。强烈建议在所有主轴上使用单独的压力开关保护。

冷却剂

当指定使用冷却剂时,有两个用途:

- 它可去除高速设备中电机定子产生的热量和气膜的剪切。

- 它稳定了主轴和安装装置之间的界面温度。

这两个原则都有助于提供工具极其一致的定位精度。水是通常使用的冷却介质,其他流体通常是可以接受的,随后会根据流量规格进行调整。

推荐的空气轴承主轴冷却规格为:

- 在闭环冷却系统中清洁(最好是蒸馏)水。应定期检查水中是否有真菌和细菌生长

- 不应使用去离子水

- 入口温度 16°C – 20°C 典型值(参见外形图)

- 主轴温升< 10°C

- 使用商业加热系统添加剂,如“Fernox”,以最大限度地减少任何腐蚀和钙化影响

- 25μm 颗粒过滤器

- 冷水机上的电气接地应与主机处于相同的电位

正确的冷却液流量和温度范围很重要。建议监测每个转子的出口或回油口的流量。主轴上的温差超过 10° C 表示存在问题。使用去离子水是不可接受的,因为这会促进用于内部组件的某些材料的腐蚀。

电机保护

主轴使用不当,包括使用不合适的驱动类型、不适当的驱动参数或不适当的冷却流量,都可能导致主轴电机过热。为了帮助降低对主轴造成永久性损坏的风险,大多数空气轴承主轴都配备了热敏电阻。

图 6

热敏电阻提供电气连接,当内部电机温度上升到 95°C 至 105°C 以上时,该连接将从闭合连接切换到开路状态(电阻大于 1,000 欧姆)。将此连接监控为门,以允许主轴仅在关闭状态下运行,将保护主轴免受许多潜在问题的影响, 尽管在某些情况下,它的有效性是有限的。

许多类型的主轴驱动器都有合适的热敏电阻监控连接,但建议热敏电阻由机器控制系统直接监控。不监控热敏电阻会使主轴面临不必要的损坏风险,我们对此不承担任何责任。

主轴接地

主轴体设计为具有一致的电位,通常应接地。然而,作为产品线持续观察程序的一部分,很明显一些 OEM 没有正确使用主轴地线或电线。安装地线是为了安全预防措施,使用不当可能会使最终用户处于危险之中,这可能导致主轴体或电缆屏蔽层在操作员接触时可能处于较高的电位。

图 7

许多 PCB 钻孔机 OEM 使用接触钻孔接口,并使用地线作为为主轴提供信号的方法。如果该系统设计不正确,主轴内的任何内部短路都不会触发驱动器上适当的安全切断。产品线代表建议所有 OEM 都应对其触点钻孔接口电路进行风险分析,以防万一。

主要的 OEM 驱动器供应商就此问题发布了以下建议:

当接触钻孔接口导致接地具有高电阻时,电气保护程度会降低,随后可能导致主轴或接线退化到发生重大机器警报或故障的程度。只有当电流级别高于驱动器中设置的限制时,驱动器才会发出警报条件。

请注意,信号线和电缆屏蔽层通常不会在主轴处接地。如果使用积分式速度探头,则应在连接前检查输出信号类型和每转脉冲数。

电力驱动

在连接到主轴之前,应在驱动器上检查和设置电机电压/频率特性或相关电压常数(对于直流电机),因为过电压或欠电压会导致特定的电机问题和可能的故障。事实上,一些电力驱动装置在正确控制空气轴承主轴时遇到问题,因为使用的电机通常是具有最小低速阻抗的高频设备,并且实际上对“脏”或“尖峰”波形非常敏感。再加上轴对旋转运动的摩擦阻力非常小,有时具有相当高的极性惯性。

此外,规格中引用的电压数据是真有效值,应作为单个驱动器参数设置的指南。特定驱动器上指示的实际数字可能与以“真 RMS”测量的值不同,因此不得假定为正确。

注意:在某些操作条件下,使用带有高速主轴的脉宽调制 (PWM) 变频器会引起电加热效应,导致轴转子温度升高到不可接受的程度。这种现象尤其影响与多头 PCB 钻孔机配合使用的主轴。电加热效应是轴转子内电流损耗增加的结果。测试结果表明,原因是由于电磁谐波的存在(通常是由于 PWM 转换器的高频开关)。

空气轴承主轴建议将高频滤波器单元与 PWM 转换器结合使用,作为正常的操作策略。这些单元可以从驱动器供应商处或通过机器制造商获得。

操作

首先要考虑的是,主轴(除非专门设计具有空气动力学轴承能力)不应在没有连接空气供应的情况下运行。同样,如果集成了 ATC(自动换刀)系统,则主轴不得在没有安装刀具的情况下运行。在规格参数之外操作,即使是几分之一秒,也可能导致损坏,从而使主轴不适合预期应用。

任何相关工具的正确平衡都至关重要,将工具连接到主轴的方法也是如此。应该记住,由于离心、热或风阻效应,刀架的几何形状和位置可能会随着转速的增加而改变。

如果安装高速主轴,特别是作为现有机床的改造或升级,应注意由切削材料 (切削刃数乘以速度) 或驱动机构或主轴引起的产生的振动频率 (例如:六级变频器输出乘以电机极数乘以速度;涡轮铲斗数乘以速度, 等)与机器构造或操作的任何部分的模态频率不对应。

旋转、空载的主轴产生的振动水平非常小,除非特定应用需要非常高的位置精度(例如:光学等),否则这些振动不应在其他机器部件中引起明显的问题。然而,主轴内的单个部件和气膜将具有自己的共振频率,与这些频率相吻合的强迫振动(有时是这些频率的谐波)会导致轴承性能“软化”。

应该记住,主轴“漂浮”在气膜上,因此可以认为是轴向和径向悬浮在复合弹簧系统上。这意味着轴在空间中的作用将受到所考虑平面中的“系统”刚度 (kS) 的影响,其中 kS 由以下公式计算:

1/ kS = 1/ kB + 1/ k1 + ……………1/ 千牛

kB 是轴承刚度,本身随速度和温度而变化。

k1…kN 是轴承与刚性接地之间的所有单个部件、接头、机构等的刚度。

其结果可以看作是对系统动态性能(旋转速度)或谐振频率或谐波的影响。轴还将通过轴承“弹簧”系统经历机器诱导的主轴运动(有意或无意)。这进一步使动态效果的计算复杂化。

在已知主轴将受到受控的外部产生运动(例如钻孔、喷涂等)的应用中,有必要估计由该作用产生的轴陀螺或惯性效应产生的轴承载荷。大多数纺锤体轮廓规格以及理论和测试性能都孤立地考虑了纺锤体(例如:不受外部刺激的影响)。因此,在计算所涉及的力之前,有必要确定作用在系统上的角加速度和线性加速度。

由于轴和轴承之间的距离非常小,并且移动这些距离的时间要求非常短,因此有必要考虑主轴所经历的加速度(加加速度)的所有变化。最好在将主轴安装在要使用的机器中的情况下,在轴上测量此类动作的效果,因为计算可能非常困难。典型的控制运动加速度在 1G 到 5G 之间,但系统间隙、反冲、反弹和谐振可以在主轴上产生 2 到 10 倍的值。与过度加速或施加振动相关的一个主要问题是,它是极少数会对轴承造成轻微损坏的机制之一,因此会在一段时间内导致性能下降。

尽管摩擦阻力非常小,但气膜剪切在高转速下会产生一些热量。这将由冷却系统消散,但在启动后的最初几秒钟内可能会发生一些微小的性能变化(所有理论设计和实际测试均基于稳定的动态条件)。

在具有多个主轴的机床上,应注意的是,“布氏压痕”(由静轴的交感振动引起的局部轴承损坏)可能是由于一个或多个主轴的长期隔离造成的。

保养

空气轴承主轴的优点之一是所需的维护量小。这通常包括维护服务质量;检查机床的夹紧情况并检查主轴是否易于轴旋转,因为在大多数情况下,主轴无法由客户维修。

在包含夹头的主轴上,可能需要保持锥度润滑,以确保正确的刀具夹持力。在某些主轴上,可以使用替换刀架或筒夹盒;此功能的便利性应与对极高精度的轻微妥协相平衡。

正确安装主轴的好处

使用空气轴承主轴的主要优势只能通过正确的安装和操作来实现。这些好处包括:

- 主轴转速高

- 低轴动态跳动 (DRO)

- 超低主轴振动

- 使用寿命极长

- 最少的维护

- 快速主轴热稳定性

- 高轴承刚度

- 对环境零污染