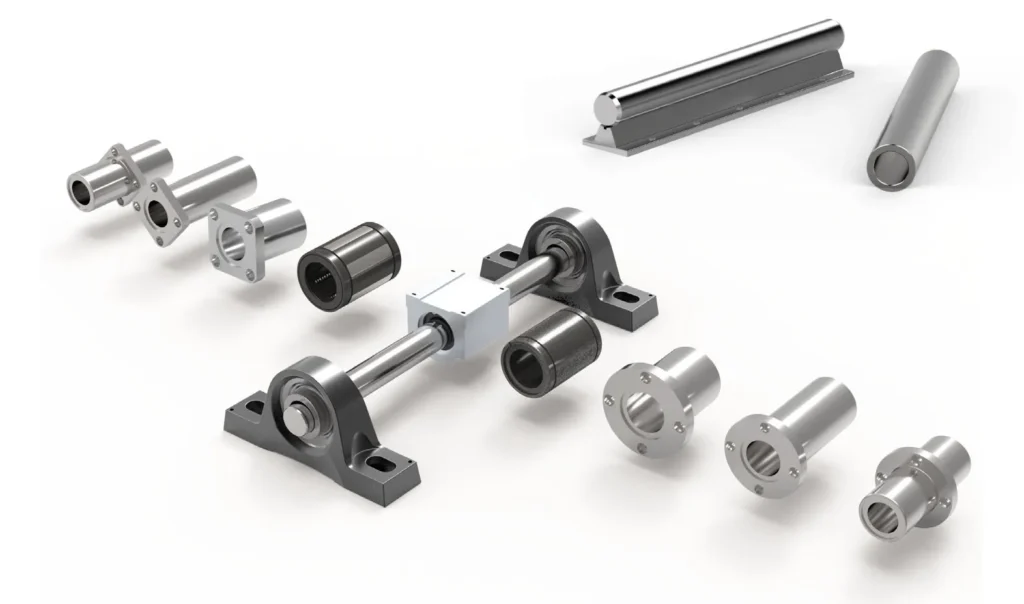

“安装在车厢和工作台上的轴承可以安装在圆轴或方形型材导轨上。下面我们来看看当应用需要导向直线运动时,每种方法的优势。

在直线运动应用中,工程师们经常依赖预制的直线轴承和导轨。直线导轨主要有两种形状:圆形和方形。设计师们在决定使用哪种类型时常常面临选择困难。过去,方形或异形导轨的成本显著高于圆形导轨,原因在于其设计上需要更多的打磨工作。但最近的制造业进步和规模经济使方轨现在在广泛的应用中与圆形钢轨竞争。

选择其中一种的标准与选择任何其他机器组件没有什么不同:定义系统目标,然后考虑负载能力、刚度、精度、平滑度、尺寸和总成本等因素。最好的起点是查看每种指南的基本品质。

基本属性。

方形或型材导轨在顶部和底部是平坦的,而侧面则呈凹形,轴承滚动时具有滚珠滚道。它们通常针对需要高负载能力、刚度和精度的机床等应用。

型材钢轨的性能来自其固有的形状和对钢轨球轨的精确打磨。球在轨道和滑架上行驶的赛道的半径仅比球本身略大。当球在负载下略微变平时,这种几何形状可以支撑球,从而扩大它们与滚圈之间的接触面积,从而产生高负载能力。用圆柱滚子代替滚珠轴承,可以使相同尺寸封装的负载能力大约翻倍。

方轨可以预载额定动载荷的 3% 至 13%。重预紧力对轴承施加初始挠度,并在负载下减少挠度。例如,在 13% 预紧力下,刚度约为 1 至 4 μm/kN。因此,型材导轨轴承在负载下的刚度大约比具有凸球和轴表面的圆轨组件高五倍。

方轨的一个关键优点是定位精度高,在铣削和磨削机床中特别有用。它们保持 0.0002 到 0.001 英寸。长度为 10 英尺,轴承导轨和导轨之间的平行度通常为 3 至 10 μm/m。它们还可以在力矩负载下保持这种精度;单车厢和轨道通常比轨道更适合。

由于负载能力、刚度和精度都有利于型材导轨,一些工程师可能不会再看了。然而,圆轨设计,滚珠衬套轴承安装在精密轴上,与型材导轨相比,具有多种优势。例如,圆轨通常比方轨便宜,并且更能容忍错位和平行度差。

圆轨轴承也往往比型材轨运行更平稳。在圆形类型上,滚珠和导轨之间的凸面的点接触最大限度地减少了磨损。滚珠衬套通常以额定动载荷的 1% 至 2% 的轻微间隙或轻预载荷运行,这也促进了平稳运行。

相比之下,具有高一致性和预紧力的型钢轴承在运行中可能会表现出“缺口”。在大多数情况下,这不是问题。此外,圆形衬套上的简单密封件往往比型材导轨上的雨刮器增加的阻力更小。型材导轨刮水器必须与滚珠轨道保持一致才能获得良好的密封性,与圆形直线轴承相比,这会增加阻力。

圆轨轴承的另一个优点是,当安装到不太完美的表面上时,能够平稳运行,通常定义为平面度误差大于 150 μm/m。方形导轨设计对平面度误差特别敏感,平整度误差会导致绑定和高阻力,从而将寿命缩短一半。在安装过程中,必须仔细准备表面或部件垫片和调整,这会增加成本。相比之下,圆轨可以安装在焊接的管状框架上,也可以直接安装在工厂车间。由于滚珠衬套可以围绕圆轴自由旋转,因此当成对使用时,一根钢轨的高度可能与另一根钢轨略有不同,并且与方轨系统相比,钢轨高度变化更大。

圆轨可以保持 0.01 英寸的行程直线度。10 英尺。为了达到这种精度,它们只需要安装在末端,尽管许多在几个点或沿其全长支撑。圆形直线导轨能够跨越 12 至 24 轴直径的间隙,使其可用于工厂自动化设备中的龙门系统和拾取和放置模块等应用。运动轴完全通过固定轴的两端来建立;这两点之间的机器表面是什么样子,或者是否存在一个都无关紧要。设备的精度仅取决于端部支架安装的精度。一般来说,圆轨安装相对容易且便宜。

相比之下,方形型材导轨的设计目的不是跨越间隙或端部支撑。它们更坚硬、更坚硬,但需要笔直、连续的支撑,对平整度和平行度有严格的要求。

轮廓导轨的一个关键参数是运行平行度,其范围在几微米范围内。除非密切遵循,否则轴承会过早卡住或磨损。为了防止此类问题,安装指南煞费苦心地涵盖了安装表面准备、安装公差和导轨平行度。安装数据还包括导轨垂直偏移、垂直和横向滑块偏移、安装孔公差、螺栓扭矩和对接接头。

但是,单个轮廓导轨可以支持所有方向的力矩,从而消除了在不同表面上对齐两个导轨的问题。具有宽尺寸(约 300 毫米)的应用可能无法使用单个导轨,因为偏心负载会在导轨上产生重要力矩。在指定型材导轨之前,请务必检查其在预期力矩载荷下的额定力矩和刚度。

设计注意事项

常见的直线导轨设计参数包括负载能力、精度、刚度、行驶平稳性、速度和加速度。它们还包括尺寸、环境和安装要求,以及产品和安装成本。许多应用都有一个或两个参数,这些参数缩小了最佳直线导轨的选项范围。

在开始机器布局之前,请尝试选择导轨类型。圆形导轨和方形导轨之间的安装夹具完全不同,工作区域和物理尺寸的额定负载也各不相同。如果以后没有成功,例如,从一个品牌的方形导轨换成另一个品牌,比从方形导轨换成圆形导轨更容易。

方形导轨具有更高的负载寿命能力,定义为设备处理行驶指定距离的负载量。在理想条件下,磨损最小,因为导轨不会滑动,但有滚动接触。如果规定得当,方形导轨的寿命主要取决于环境和足够的润滑。

但方形导轨会带来一些关键的应用和环境降额,通常出现在制造商的手册或设计指南中。这些因素包括偏心负载、方向、循环时间、操作环境和润滑类型等因素。

不幸的是,设计人员在圆轨或方轨的初始设计阶段没有足够频繁地考虑降额系数。例如,标准占空比额定值可能为 400 万英寸。的旅行。然而,在考虑了实际运行条件后,指南可能会建议铁路系统的使用量不超过额定容量的 25% 到 50%。

大多数主要轴承制造商都为直线滚子和滚珠导轨提供基于 Web 的工程工具和目录,其中包含尺寸、应用和安装信息。例如,NB Corporation of America (www. nbcorporation.com) 提供滑轨旅行寿命计算程序和选择直线导轨的指南。它还包含有关允许载荷、寿命、刚度和预紧力、操作环境、摩擦阻力和所需推力、润滑、温度注意事项、RoHS 合规性和操作注意事项的部分。

每个直线滚子或滚珠轴承导轨在速度、加速度、公差、预紧力和温度范围方面都有独特的规格。这些工具有助于确定静态和动态载荷和力矩容量。目录和网站还包括用于根据动态额定载荷和用户指定的操作参数确定轴承行程寿命的图表和方程式。

应用注意事项

许多应用可以使用圆形或方形导轨,但并非总是如此。例如,将方形导轨安装到金属板底座上可能不起作用,因为结构不够刚性。同样,当应用需要高精度时,圆轨可能不是正确的选择。

有时安装空间有限。型材导轨轴承往往比相同额定载荷的圆球衬套轴承更紧凑。但是,当紧凑的封装是驱动设计因素时,双轴直线导轨是常见的选择。这些导轨有一个滑块,该滑块骑在一对平行的圆轨上,从一个简单的单元产生受控运动。为了最大限度地节省空间,许多双轴导轨可以在导轨之间容纳滚珠丝杠等驱动装置。这些装置是预先组装好的,可以用螺栓固定在安装表面上,而不需要调整平行度,就像一对单轨导轨一样。也就是说,双轴直线导轨并不总是一个明智的选择。例如,在引导大型悬臂载荷时,建议使用两个间隔开的单轨导轨。

设计灵活性通常也是一个重要的考虑因素。例如,可能需要修改线性导向元件以适应特定操作。修改圆轨系统通常比修改方形导轨系统更容易。圆形轴系可以端部支撑,并用作大型组件中的结构构件。圆轴可以接受中心和径向的直径、扁平和钻孔。滚珠衬套可以安装在直接集成在相邻部件中的孔中,也可以安装在枕座中,这可以简化安装和修改。

型材导轨直线导轨比圆轨导轨具有更高的刚性。但由于它们的刚性,它们必须安装在尺寸精确的表面上才能正常运行。需要高精度导轨的应用通常具有用于安装异形导轨的精确加工表面。但是,如果表面在安装导轨之前需要打磨操作,则安装费用将会增加。

有时僵化是一种负担。相反,大多数非机床应用都需要合规性。顺应直线导轨对安装表面的缺陷不那么敏感,并且比型材导轨更容易安装,成本更低。包装应用是首选兼容直线导轨的一个例子。在包装设备中,驱动设计因素包括平稳行驶、低安装成本和低总成本。对于这些应用,型材导轨直线导轨通常是错误的。具有固有柔顺性的圆轨可能是更好、更经济的选择

然而,选择直线导轨时,除了刚性和柔韧性之外,还有其他因素需要考虑。一个例子是半导体制造,其中平稳运行至关重要。该应用需要直线导轨,该直线导轨承载低负载且行程极其平稳。虽然许多半导体制造商使用型材导轨导轨,但小型圆轨导轨可能更好。

耐久性是另一个重要的直线导轨质量。机器上的直线导轨通常难以接近,并且由于直线导轨上的轴承故障而关闭生产线可能会带来巨大的费用。出于这个原因,考虑到现实生活条件并包括健康安全系数的坚固设计是当务之急

促进长寿命运行的一项创新是自润滑直线导轨。许多工厂都有广泛的润滑系统,这些系统永久连接到直线导轨,或带有润滑脂接头的导轨,用于间歇性润滑。自润滑导轨通过消除对此类润滑系统的需求来降低系统成本。

然而,在选择直线导轨时,一个常见的错误是在具有多种不同直线运动要求的机器中使用相同类型。例如,医学成像仪有一个扫描床,可以滑入一个容纳探测器头的“隧道”。当病床停止时,检测头滑入患者周围的位置。每个滑动运动都独立工作,并且具有不同的要求。扫描床只需要粗略的调整,而扫描台则需要高精度。在这里,最好的选择是将高精度导轨用于检测头,使用更便宜、更顺应的直线导轨用于床。

在选择承载重物的系统时,也会出现设计错误。由于两个平行的单轨导轨分开是承载大负载的正确方法,因此许多工程师认为使用两个以上的导轨来承载更重的负载是可以接受的。他们这样做的原因之一是为了避免更大铁路的成本。虽然增加钢轨尺寸可能更昂贵,但使用三个或更多钢轨和车厢会产生静态不确定的系统,并可能导致操作粗糙。除非安装完美,否则导轨和车厢会无意中略微偏离线位。安装这种系统以产生平稳运动的成本可能会超过使用更大导轨的成本。