有很多公司正在考虑内部自动化或向集成商咨询自动化系统。但是,您从哪里开始,如何选择自动化项目?

制造业中最令人印象深刻的事情之一是,在很少或没有干预的情况下制造产品,让操作员有更多时间检查质量缺陷或改进流程的其他部分。操作员似乎离机器很远,但相信我,他们是。

梦想可能是让一切都完全自主运行,但让我们现实一点,这可能不会发生。

有很多公司会承认他们几乎没有自动化,但他们没有资金聘请自动化公司或资源为自己实现自动化。关于如何开始内部自动化的资源也很少。因此,让我们从基础开始。您如何选择自动化项目?

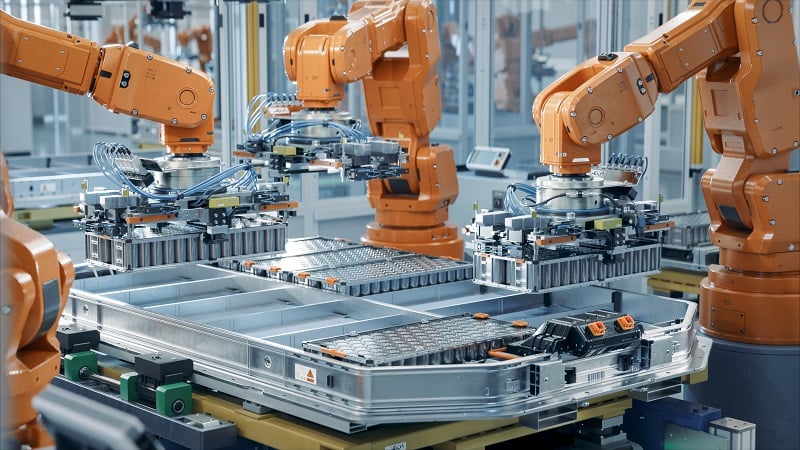

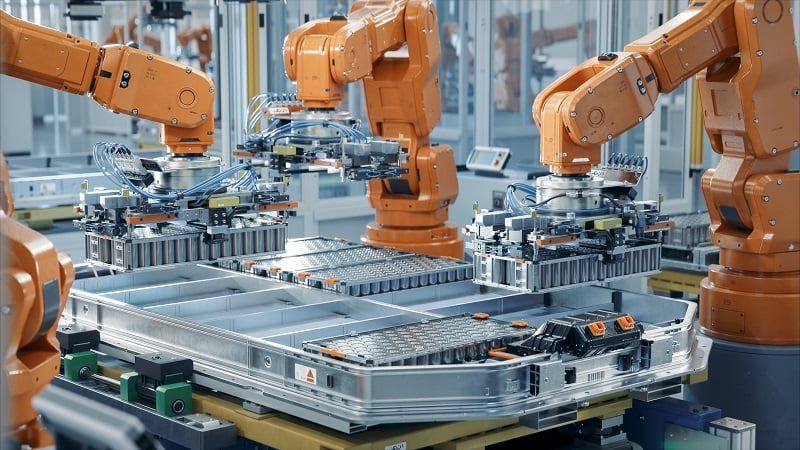

图 1.机器人将一致、可重复和沉重的零件组装成一个框架:自动化的完美候选者。图片由 Adobe Stock 提供

每个人都有想法,但什么是正确的?

如果你在制造业工作了很短的时间,你可能会想,“这应该是自动化的”,至少一两次。问题是:自动化有意义吗?

让我们先来谈谈自动化的目标。通常,任何自动化项目都将由以下一个或多个目标驱动:

- 最大化投资回报 (ROI):这通常是最大的驱动因素,并将成为自动化项目管理决策的主要因素。

- 产能与预计的产量增长:不管你生产什么,只有一定的时间产能,但减少瓶颈和提高吞吐量可以让企业销售更多的产品来满足需求。

- 降低劳动力成本:这是最具争议的因素之一,也是工人最害怕的因素之一。然而,没有工人,工厂就无法运行,但提高人机比和提高效率可以让更多的产品以更低的成本交付给客户。

- 工作场所的危险:由于极端温度、辐射、接触危险化学品、生命或肢体损失的风险等,许多制造工艺对人们来说太危险了。

- 质量控制:虽然人类可以检测到各种缺陷,但不幸的是,人眼的速度有限,可能无法跟上必要的需求。

作为一名工程师,我们在整个工厂中都有自己的专业领域。有些将专门从事装配工艺、CNC、注塑成型、热处理等,但整个工厂的所有区域都有可以自动化的东西。但这并不意味着一切都可以或应该自动化!因此,让我们来看看一种更常见的自动化应用:机器看护。

机器看护应用

对于自动化机床看护应用,我们将讨论三种用于车削零件的通用 CNC 案例。

图2.机器看护应用。Fanuc M20iD 倾向于 Haas Vf2ss 车床。图片由作者提供

预加工锻造。

- 每年的产量为 50,000 件(10 批/年 @ 5000 件/批)。

- OP10 的手动循环时间为 2 分钟。(循环开始到循环开始)。

- OP20 的手动循环时间为 1 分钟。(循环开始到循环开始)。

- 两面均有锻造,没有毛刺。

- 表面光洁度和公差允许适当的切削深度,以产生适当的切屑。

- 由于机器布局,目前的人机比例为1:1。

应用细节2:带锯切割环。

- 每年的产量为 50,000 件(10 批/年 @ 5000 件/批)。

- OP10 的手动循环时间为 2 分钟。(循环开始到循环开始)。

- OP20 的手动循环时间为 1 分钟。(循环开始到循环开始)。

- 戒指被呈现给操作,仍然被带锯的碎屑覆盖,一个面在带锯上切割时形成了一个大毛刺。

- 表面光洁度和公差将强制持续监控,精加工通过会导致纵梁形成。

- 由于机器布局:目前人机比例为1:2。由于循环时间,效率下降。

应用细节 3:镗孔杆端的内径。

- 每年的产量为500件(1批/年)。

- OP10 的手动循环时间为 4 分钟。(循环开始到循环开始)。

- 杆端是干净的铸造锻造。

- 由于机器布局,目前的人机比例为1:2。通常与另一个随机部件号合作。

让我们首先讨论使这些应用程序中的每一个都成为自动化的理想或不理想的细节。尽管我们只是在讨论机器照料应用,但这些理想可以与任何正在考虑自动化的过程相关。

卷: 老实说,如果机器不运行,你就不可能赚钱。理想的情况是全年不间断地运行,但这并不现实。机器需要全年进行预防性和定期维护,您可能还需要对其他组件进行设置。根据我的经验,如果有一个计划,在一年中大约有50-60%的时间有扩张计划,这是一个理想的起点。

应用1和应用2中每个部件的体积允许一台机器在OP10中运行大约1700小时,在OP20中运行850小时。然而,假设每个操作都在不同的机器上运行,OP10 允许零件在一个班次中以大约 90% 的效率运行 1 年,在 OP 20 中一个班次运行 6 个月,然而,应用 3 的体积仅使用一台机器 67 小时,使应用 3 的体积不太理想。

重复性: 自动化要求零件以相同的方向呈现给系统。操作员可以在将零件装入 CNC 时识别问题,而机器人或自动化设备无法识别这些问题。如果不能在不进行任何更改的情况下重复手动执行此操作,则不理想。

在应用 1 和 3 中,可以实现这一点。由于零件的形状、清洁度和锻件的可靠尺寸,零件可以以允许可重复设置的方式呈现。在应用 2 中,所展示的环上覆盖着碎屑,这意味着零件仍可能被拾取,但当装入机器时,切屑很可能会导致误载,从而导致质量问题,甚至损坏机器或对操作员造成危险。要么在流程之前解决芯片问题,要么转向更现实的项目。

质量管理: 在确定一个过程是否有利于自动化时,请真正观察过程。如果操作员每小时必须对设置进行一次或两次以上的偏移或更改,则可能需要过程中测量以自动化该过程。但是,偏移量必须是可预测的。如果质量变化是随机的,请考虑查看该过程。在此示例中,如果质量条件可预测,则所有三个过程都可以自动化,但由于公差,应用程序 2 可能会挂起。

附加优势: 通过自动化任何一个流程,还有一些我没有讨论过的额外好处,例如增加人机比例。减少不必要的劳动力可以大大降低工厂的运营成本。无需操作员手动装卸机器,可以通过减少返工或报废组件来监控质量。

图3.机器看护应用。自动化允许在不需要操作员在场的情况下装载和卸载组件。图片由作者提供

使用 CNC,操作员还面临各种健康问题,这可能导致公司成本极高。过敏可能随时发生,我在制造业见过的最痛苦的事件之一就是对冷却剂/机油过敏。这可能会导致操作员极度不适和皮疹爆发,从而导致误工事故。

我们并不总是考虑(但应该)的是重复任务(例如打开和关闭 CNC 门或将组件装入卡盘)对车身的磨损。最大的工人赔偿索赔之一来自肩袖撕裂,这是由于肩部反复劳损的活动。

项目范围和项目蠕变

我想讨论的最后一件事是许多自动化公司或内部项目的垮台。一旦定义了项目的范围,订购了组件,并确定了布局,就坚持范围。一旦规划阶段完成,您必须尽一切努力防止项目范围不受控制地增长。这将导致进一步的并发症,可能导致您的系统出现故障或严重超出预算。如果投资回报率得到证明,您可以随时返回并扩大项目规模。

自动化任务可以显著提高效率,减少人为错误,并节省宝贵的时间。通过仔细评估任务的性质、频率以及对生产力的潜在影响,您可以就自动化内容做出明智的决策。请记住,并非所有流程都适合自动化,深思熟虑的方法可确保自动化与您的目标和资源保持一致。