在机器设计中,分度是从初始位置到新位置的运动,以静止开始和结束。哪些应用需要这种运动?

在机器设计中,分度是从初始位置到新位置的运动,以静止开始和结束。哪些应用需要这种运动?机床快换装置、饮料封盖机和医疗产品压模只是其中的几个例子。机械凸轮驱动的分度器是运动控制设备,它使用物理部件将恒定的旋转运动转换为这种间歇的、动态控制的分度运动。确实,某些系统中使用了电子凸轮。然而,有时不需要电子方法。事实上,正如我们将要讨论的,机械凸轮通常以更简单、更坚固的设计提供卓越的性能和精度。

凸轮运动的基础知识

机械凸轮形状决定了从一个位置到另一个位置的运动特性。运动类型对于任何应用都是完全灵活的,并且仅受所用机构的物理特性的限制。修正正弦运动已发展成为行业标准:其加速度曲线结合了低加速系数和从加速到减速的渐进过渡。具有恒速运动的修正正弦是通过在修正的正弦运动的中间插入一段恒速(称为零加速度)来获得的;它具有低速度系数。修正梯形运动是通过插入两个恒定加速度的周期获得的,并且具有较低的加速度系数。最后,在加速和减速周期不对称的情况下获得非对称修正正弦运动。减速周期越长,负加速系数越低。每条运动曲线/轮廓都可以针对所需的机器进行特定。

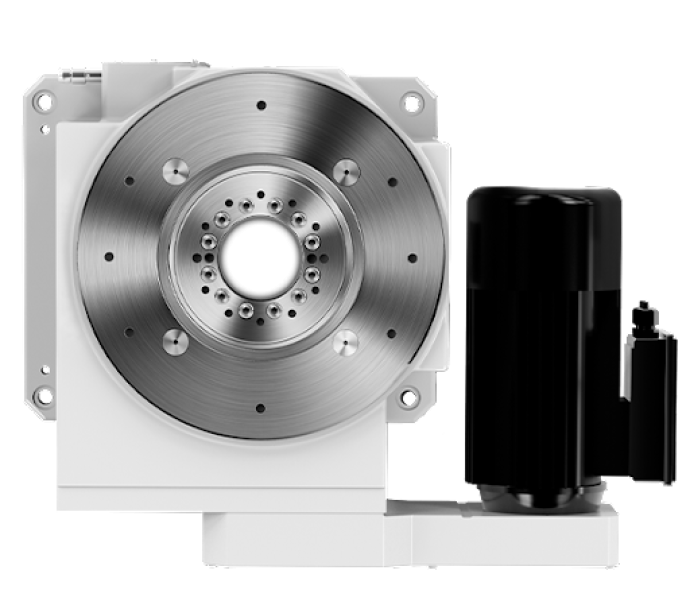

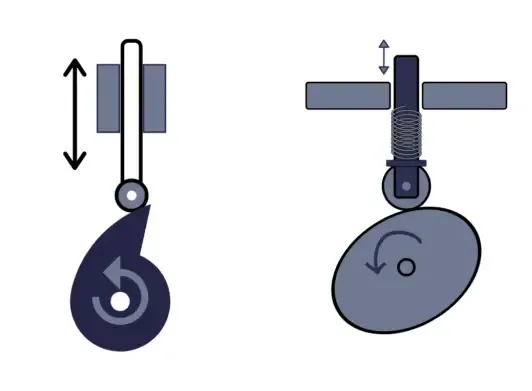

三种类型的凸轮机构(副凸轮机构、枪管机构和球形凸轮机构)因其速度、精度和可靠性而成为机械分度功能的主要因素。所有这些都可以设计为每转输出不同的停止或静止位置,并交替分度(移动)和停留(或静止)周期。(索引周期是对这些索引周期和停留周期求和的规范。

此外,凸轮可以设计为与电机轴输入在同一轴上转动,或者它们可以提供与输入成直角的输出旋转。(Paradromic 设计提供前者,而桶形和球状设计通常提供后者。此外,球形凸轮能够从恒定的旋转输入提供振荡输出,从而提供另一种独特的机械运动曲线。

指数率(连续运行模式下的每分钟循环次数)和凸轮类型是另外两个考虑因素: 在这里,凸轮类型在凸轮轴速度设计和关键精度应用中经常被忽视或误解。

在单冲程凸轮中,凸轮轴转一圈就会在分度器输出端产生一个分度周期。在多行程凸轮中,凸轮轴转一圈就会在分度器输出端产生多个分度周期。(请注意,多周期凸轮分度器具有固有的误差范围,必须将其考虑在整个机器设计中。凸轮轴转速乘以凸轮的循环 – 举例来说,以 60 rpm 运行的双循环凸轮的速率为每分钟 120 个索引。

操作模式

有两种不同的方法来运行凸轮系统:连续或间歇。连续运行凸轮轴时,分度和停留周期之间产生固定关系。将分度驱动器连接到机器生产线轴,确保与其他机器功能精确同步。分度周期是所需运动特性的最小可用周期,但机器运动的重叠可以显著提高分度器的性能。

例如,在修正正弦运动的情况下,索引周期的前 15% 仅产生约 2% 的输出位移。在需要 120° 分度周期的情况下,选择 90° 分度周期会导致开始时出现 15° 重叠,结束时会出现 15° 重叠,从而大大降低由惯性负载引起的扭矩要求 50% 以上。一些制造商可以提供位移图,以帮助设计人员为应用指定适当的时间。

相反,通过在停留期间停止凸轮轴,可以在重新启动下一个分度之前改变停留时间。这种按需循环的操作模式最适合机器操作,并提高了生产过程的灵活性。停留时间是可用的最短时间,或由停止传输所需的时间决定。

为获得最佳时机,请调整相位凸轮以在凸轮轴到达停留周期中间位置之前停止凸轮轴;当分度循环重新启动时,凸轮轴在空载停留期的剩余部分达到标称滚动速度。这允许凸轮以恒定速度进入下一个分度周期,并且是驱动分度器上质量负载的最佳条件。一些制造商还可以提供带有微动开关或固态接近传感器的 0 至 180° 可调相位凸轮,用于循环控制。

为了最大限度地减少出现问题的可能性并最大限度地延长凸轮寿命,容量值应保守 — 1.75 或更高。应用软件可以帮助设计人员选择合适的分度器;有些允许特别彻底的选择,以确保产品在机器的整个生命周期内无故障运行。

为了提高精度,一些制造商还根据 ISO 9001 认证的质量体系记录和提供其专有技术和从动轮精度的报告,以确保精度值如上所述。尽可能使用这些报告。另一个与精度相关的提示:安装后,切勿将刻度盘连接到分度器的夹具,因为误差不是随机的,而是与电台相关的。多周期凸轮自然会累积额外的误差范围,这在产品文献中有所说明,在某些应用中必须考虑这一点。

凸轮系统输入

在选择凸轮系统的输入时,请咨询经过工厂培训的销售工程师。安全起见:它们可以帮助选择最佳的索引器和输入驱动系统,以满足特定要求。由于分度应用中负载的循环性质,并且由于在分度周期的加速/减速阶段,凸轮轴的负载会完全反转,因此必须选择动力传动元件以满足扭矩承载、刚性以及零或最小背隙要求。毕竟,凸轮轴的速度波动会大大降低分度驱动器的性能和负载能力。

重要的是,分度器的尺寸要考虑在运动时减速和停止质量所需的扭矩容量。惯性负载停止运动的能力大于启动运动的能力。

线轴

大多数机械凸轮系统都包括电机驱动的直线轴。该线轴上的凸轮随其旋转而转动,并与其他后续元件连接以提供不同的运动。当支撑最大负载时,连接在分度驱动器的输入端或输出端的线轴必须没有所有扭转挠度。使用轴连接时,建议使用扭转刚性联轴器。皮带轮或链轮必须具有尽可能大的实际直径,并且不得小于分度器的凸轮直径。

齿轮减速机

建议使用双刚性惰轮来消除正时皮带或链条的松弛;建议使用双包络蜗轮蜗杆减速器,以最大限度地减少凸轮轴的间隙并提高抗冲击性。通常加长的磨削凸轮轴和适配器安装板允许直接安装分度器。

电机

交流电机适用于定速和自行车凸轮应用;它们是最简单和最常用的。如果分度循环在 0.8 秒以内执行(在连续运行模式下分度率等于 75 个循环/分钟),则可以使用制动电机来防止凸轮轴在停留期间外旋转。机电制动器可能适合每分钟 40 次循环,尽管它们往往很嘈杂,并且刹车片会长期磨损。

电磁、动态制动器更适合每分钟 120 次循环。它们无噪音且不磨损。对于需要变速或快速循环的凸轮系统,交流电机和变频器具有变速、负载补偿、电流和扭矩限制以及固态动态制动功能。

对于需要更多控制的系统,可能需要带有轴控制器的伺服电机。恒定导程凸轮将分度器转换为零间隙减速器,该减速器(当配备伺服电机和轴控制器时)通过程序补偿实现可编程停止和高精度的运动学特性。线轴和电子传感器协同工作以提供凸轮运动参考:从速度或位置传感器(通常是编码器或旋转变压器)到伺服运动控制器的电子信号提供信息,以驱动产生凸轮运动的执行器(伺服电机)。这种运动通常是线性的,尽管它可以是旋转的,并遵循规定的路径——例如前面提到的正弦轨迹。

润滑

分度器通常使用内部矿物基础油浴槽进行润滑。凸轮系统密封设计允许分度器在任何位置工作而不会泄漏润滑剂。根据特定要求,可根据特定要求提供特定化合物的不同润滑剂和密封垫圈,用于高温环境、腐蚀性化学品、制药和食品工业应用以及放射性条件。

欲了解更多信息,请访问 www.tantzuindex.net .

机械凸轮驱动系统与电动凸轮控制系统

现代凸轮驱动系统可以利用旋转、线性、振荡和循环运动来执行复杂的功能。凸轮系统具有众所周知的机械系统的固有优势——简单性、速度、准确性、可重复性和可靠性。现代凸轮运动系统也是一种可行的技术,可以满足对更高精度和生产率日益增长的需求,使机器比过去运行得更快、更准确。

机械凸轮驱动系统:

对于需要数百万次冲程、低维护、高精度和可重复性的重复运动,没有什么能比得上机械凸轮驱动系统的固有特性,它提供:

惯性和承重能力

它们可以处理最高惯性的系统。

重复性

它们具有极强的可重复性,并提供一致的结果。

速度

它们以比大多数电子系统更快的速度移动更重的负载。

可靠性

高可靠性是因为故障组件更少。

重复动作

这对于需要精确重复循环的系统非常有用。

成本效益和简单性

它们可以由不太熟练的工厂人员维护和操作,但不会被篡改。同步运动以机械方式固定,用于大批量生产,并具有 24/7 可重复的结果。

电子凸轮控制系统:

对于需要灵活性的更轻、更低惯量的系统,电子凸轮控制系统是另一种选择。也:

惯性和承重能力

这些适用于较轻的低惯性系统。重载和高惯性系统很难用全电子控制系统处理。

更复杂

它们需要更复杂的伺服系统、放大器、PLC 和反馈回路编程,从而创建更复杂的控制装置进行编程和维护。

速度

对于低惯性或轻量系统来说,速度是可以接受的。

可靠性。系统更加复杂,组件会随着时间的推移而失效或过时。

灵活性

适用于需要灵活应对各种功能的系统。

成本

它们的设计、采购、设置和维护成本更高。

一家制造商正在通过将现有的机械凸轮与最先进的柔性制造系统(FMS)改造成用于高速运动的精密工程产品,为传统的凸轮运动技术注入新的活力。Robert Zaruba 说:“通过过去 15 年中 FMS 的实施,我们已经超越了传统的’老派’凸轮驱动机械的现状,这种机械多年来一直停滞不前,被排除在新的创新之外。“定义最佳凸轮运动和机器循环时间、图表绘制和工程设计的复杂任务是在现场完成的,因此客户可以获得一个简单的机械运动控制设备,该设备结合了最新的速度、精度和可靠性。”