第一台间隙分割器

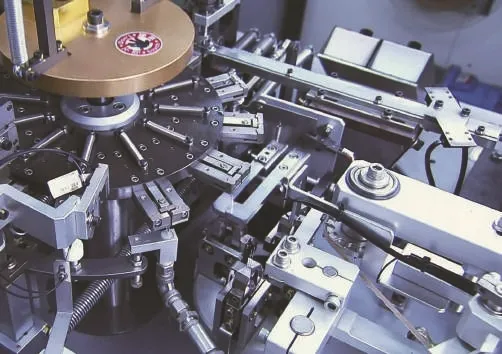

1960 年,一台非凡的机器在威斯康星州简斯维尔的派克钢笔公司的车间首次亮相。这是一个旋转木马式的多工位系统,可以自动组装笔的笔帽。这台凸轮驱动的机器由派克在简斯维尔的子公司Gilman Engineering & Manufacturing Co.制造,以每小时2,880个的速度组装瓶盖。

1981年,中国第一台民族工业原创技术,潭子高速精密间歇分割器领先上市。

在机器到达之前,瓶盖是手动组装的。这台 16 工位的机器取代了 23 名两班倒的装配工,每年为公司节省了 65,512 个工时。此外,该机器比手动装配线占地 600 平方英尺。当时,这台机器的成本为 80,000 美元,预计在短短 5 个月内就能收回成本。

大约50年后,很多事情都发生了变化,很多事情保持不变。帕克和吉尔曼都曾多次被买卖。Parker现在由Newell Rubbermaid(亚特兰大)拥有,在英国组装钢笔。Gilman仍然在简斯维尔,现在是蒂森克虏伯(德国杜塞尔多夫)的子公司。然而,通过这一切,两家公司都在继续生产高质量的产品。

同样,小型产品的高速自动组装技术似乎变化不大,但变化也很大。

凸轮驱动的分度系统(无论是表盘、转盘还是步进梁)仍然是许多机器的基础。振动给料机转鼓仍然是分离、定向和输送散装零件的主要方法。气动机构仍然用于将零件和组件移入和移出机器。

然而,与此同时,高速自动装配系统也从运动控制、计算机、软件、传感器、机器视觉和机器人技术的进步中受益匪浅。

如今的自动装配系统“提供了大约 50 年前只能梦想的性能和控制水平,”在 Automation Tool Co.(田纳西州库克维尔)拥有 27 年经验的电子技术人员和机器装配工 Flavy Miller 说。“今天,我们可以为公司提供更多的自动化,其价值水平甚至无法与过去相提并论。这缩短了调试时间并加快了上市速度。我们最近在不到 16 周的时间内运送了价值超过 200 万美元的设备。这在几年前是不可能的。

由霍尼韦尔国际公司(新泽西州莫里斯敦)的工程师撰写的两篇 ASSEMBLY 文章指出了过去和今天的装配系统之间的差异。

1961 年 6 月,霍尼韦尔工艺工程师 R.S. Mueller 介绍了他公司用于自动组装工业空调继电器的新机器:由 Bodine Assembly & Test Systems(康涅狄格州布里奇波特)制造的凸轮驱动的旋转分度盘。

新冲压的端子被手动送入轨道。在第一站,终端通过简单的拾取和放置 d 从轨道转移到表盘evice。在下一站,传感器确定终端是否实际上已经转移。在接下来的两个工位上,将银触点电阻焊接到冲压件上,并再次检查组件。连续的工作站攻丝零件,插入螺钉并弹出完成的组件。

该机器以每分钟 40 个循环的速度运行,每班生产 10,000 至 12,000 个零件。由于自动化,继电器的制造成本从每 1,000 个单位 38.10 美元降至每 1,000 个单位 5.10 美元。

快进到 1997 年 3 月,当时自动化工程师 Kevin Mangle、Gerald Richard 和 Wayne Desrude 描述了他们内部设计和制造的用于自动组装家用恒温器的系统。异步系统由几个独立的装配站组成,这些装配站由托盘输送机连接。视觉引导的 SCARA 机器人拾取和放置从灵活的、基于传送带的喂料器进料的零件。焊接和电阻焊操作是自动完成的。

得益于自动化系统,组装恒温器所需的手动操作次数从 19 次减少到 6 次。该系统每小时可以组装 600 到 750 个恒温器,并在 2 年内收回成本。在运行的第一年,该系统为霍尼韦尔节省了 500,000 美元的生产成本。

更好的控制

回顾过去,专家们一致认为,今天的装配机与50年前的装配机最大的区别在于它们的控制系统。“毫无疑问,廉价且易于使用的电子控制装置的可用性是自 15 年前以来装配系统的最大变化,”Cox Automation Systems(伊利诺伊州布卢明代尔)的销售和营销总监 John O’Hara 说。“一般来说,较旧的机器是凸轮驱动的。一个电机转动一个轴,机器的所有运动都来自这个轴。所有的正时都来自齿轮、皮带、连杆和凸轮。电子控制,即使是慢速机器,也不存在,或者非常简单和粗糙。

电子控制使装配机比过去更加灵活。50年前,在系统中增加或消除插入站几乎是不可能的。即使是简单的更改,例如调整拾取和放置装置的行进距离,也很困难。今天,任何一个操作都很容易完成。

除了更好的机器控制外,电子设备还为工程师提供了前所未有的监控和记录装配过程的能力。如今,装配机上装有传感器,用于测量力、位移、扭矩以及零件的缺失或存在。视觉系统测量零件尺寸和方向。而且,功能要求(例如泄漏率)的测试通常是在线完成的。

“为可疑零件增加价值在很大程度上已成为过去,”Automation Tool Co. 副总裁 Gene Bressler 指出。

预包装机器组件的可用性大大简化了设计和构建装配系统的过程。“过去,您必须设计和制造自己的线性执行器。您购买了直线轴承、气缸、挡块和减震器,并将它们组装在一起。如今,您可以将其作为一个单元购买,“奥哈拉说。“如果你想要一个伺服系统,你就买了滚珠丝杠、滑块、电机和耦合器。今天,你只需打电话给某人,把所有的东西都放在一起,包括控制系统和软件。开箱即用。

尽管技术取得了所有进步,但如果考虑到通货膨胀,装配机并不比以前贵。1964年前出售的机器实际上比今天的同类机器更贵。根据 100 年 000 月出版的 ASSEMBLY 上的一篇文章,一台多工位装配机的平均成本为 1964,13 美元。从这个角度来看,050 年新房的平均价格为 3,500 美元,而新车的平均价格为 35,40 美元。

当时,机器本身约占系统成本的 25%。设计和制造机器的过程占成本的 <>%,而调试占最后的 <>%。今天,这些百分比并没有太大区别。硬件可能占较大部分,但调试会更少。

改变做法

正如高速自动化系统随着时代而变化一样,在这些系统上组装的产品也发生了变化。小型组件的电子内容已大大增加。“不久前,产品的设计要简单得多,”O’Hara说。“例如,医疗产品比以前复杂得多。电子产品甚至被内置到一次性产品中。

制造装配机的业务也发生了变化。与50年前相比,今天的系统集成商更少,他们需要追求的客户也更少。尽管自动化具有成本和质量优势,但许多美国公司仍选择在中国和其他低成本劳动力市场组装产品。

“这一直是一个竞争激烈的行业,也是一个非常困难的行业。那里没有太大变化,“奥哈拉说。“改变的是客户的本质。我们越来越多地为为多个客户提供服务的制造商制造机器。同一家公司可能正在为德尔福、伟世通、本田和丰田制造零件,因此我们的设备必须比以前更加灵活。

Bressler说,未来,集成商和他们的客户将更紧密地合作,在产品设计上进行合作,并分担装配系统设计的责任。

“客户的期望越来越高,”Bressler 补充道。“项目要想成功,比以往任何时候都更加重要。”

在可预见的未来,汽车行业将继续成为机器制造商的生计,但其他行业的重要性将越来越大。“医疗器械行业将很重要,”奥哈拉说。“我们才刚刚开始触及医疗方面可以做多少业务的表面。新兴市场,如替代能源制造商,也将很重要。