凸轮从动件将旋转运动转换为直线运动,范围从简单的二维凸轮到带有多个从动件的复杂三维分度凸轮。在线性运动应用中,凸轮从动件支持横向或垂直行程,例如用于平台支撑和模具转移的滚子。在任何应用中,凸轮从动轴承都可以减少凸轮和轨道上的滑动摩擦和磨损,从而保持其精度。总体而言,使用哪种类型的轴承的选择会影响凸轮从动件的性能。

基本类型

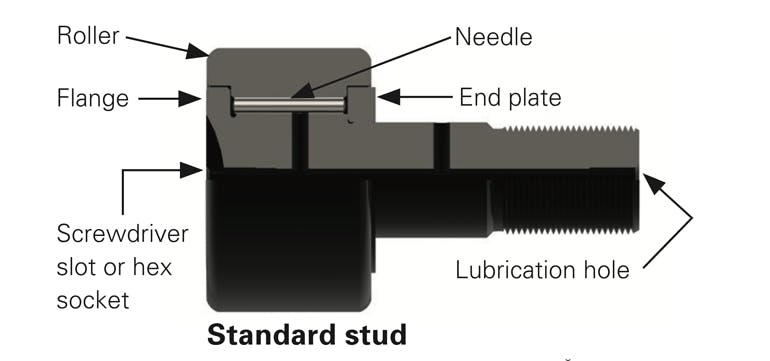

凸轮从动件有三种类型:标准螺柱、重型螺柱和轭式。螺柱类型以悬臂式安装在支撑壳体中。重型螺柱版本适用于重负载、冲击负载和需要最小挠度的应用。除了螺柱直径和端板设计外,标准和重型螺柱版本几乎相同。

轭架版本安装在带有跨接器或轭架支架的销钉上。轭式安装将载荷更均匀地分布在轴承上,因此轭式从动件的工作载荷限制通常等于重型螺柱从动件的工作载荷极限。

大多数凸轮从动件轴承都包含滚针轴承。这些轴承非常适合承受径向载荷,但不能承受推力载荷。标准滚针的替代品是双排圆柱形滚子元件。滚子的直径比相同尺寸的滚针凸轮从动件大。因此,圆柱形滚子通常提供更高的径向负载额定值,并且可以承受轻推力负载和径向负载。

另一种类型的履带支重轮轴承由深沟球轴承或圆锥滚子轴承组件组成。带有滚珠轴承或圆锥滚子轴承的装置可承受径向和推力载荷,在某些应用中可以承受纯推力载荷。此类装置通常具有滚珠轴承,用于轧制直径小于 3 英寸。以及用于轧制直径为 3 英寸的圆锥滚子轴承。和更大。这些履带支重轮轴承具有大型润滑剂储罐并且是密封的,因此它们可以在肮脏的环境中运行而无需润滑维护。

履带支重轮轴承还配有几种不同的支重轮轮廓(法兰、V 型槽、圆柱形),使它们能够在不同类型的轨道上行驶或执行多种功能。圆柱形滚子在平坦的轨道上运行。法兰滚子和 V 形滚子在导轨或边缘上保持保持位置。V型滚子也可在特殊的“V”形轨道、方棒或圆杆上运行,有时还可以在角铁轨道上运行。

追随者的特点

大多数凸轮从动件可以配备以下部分或全部选项,以满足特定应用的需求。

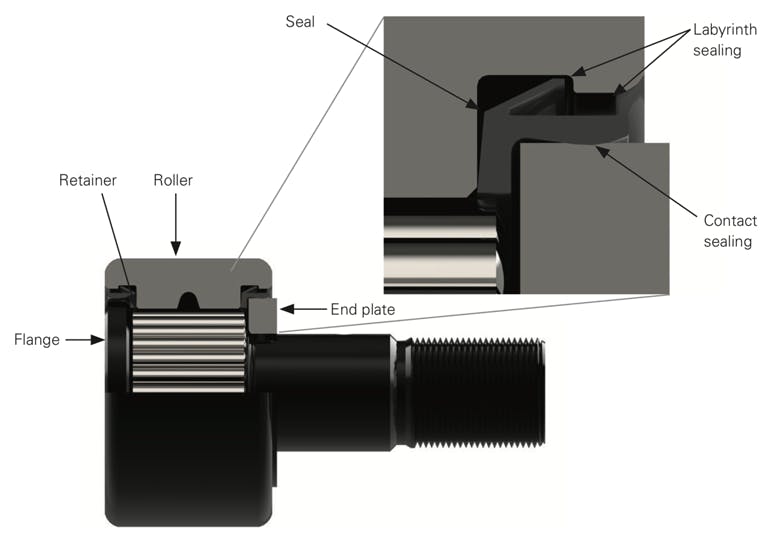

密封件通过防止污染物进入和润滑剂进入来延长轴承寿命。滚针凸轮从动件的密封件通常由尼龙制成。它安装在端板或法兰外径上,并与外圈提供紧密运行的迷宫式密封效果。一些制造商包括一个背板,可减少轴承外圈与相应端板或法兰之间的摩擦。该板将这些相邻的面分开,因此消除了金属与金属的滑动接触。

由此产生的较低工作温度延长了润滑剂的使用寿命,并使更高的运行速度成为可能。

一些双列圆柱滚子凸轮从动件使用橡胶唇形密封件。这种密封可有效保留润滑剂并排除污染物。在许多情况下,它不需要任何安慰。

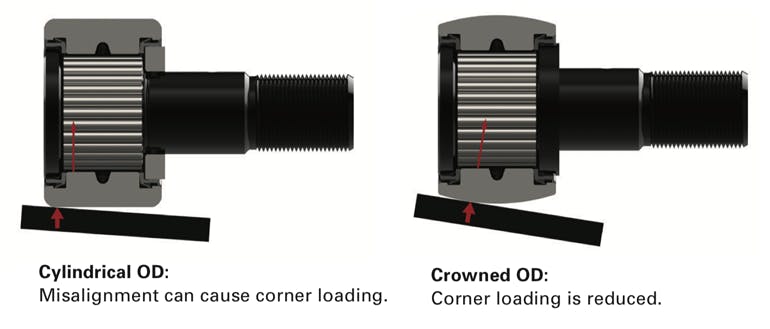

凸轮从动辊表面的冠状外径可补偿凸轮从动件与凸轮或轨道之间的微小错位。这有助于防止滚子上的转角载荷,并减少轴承上的推力载荷。冠状外径还可以减少涉及旋转或圆周运动的应用(例如转盘支架)中的推力负载。

轴承的滚子端或螺柱端的六角孔可容纳标准六角头扳手,该扳手具有更大的保持力。螺柱型轴承通常仅配有一个螺丝刀槽,使技术人员可以在拧紧安装螺母的同时握住螺柱。

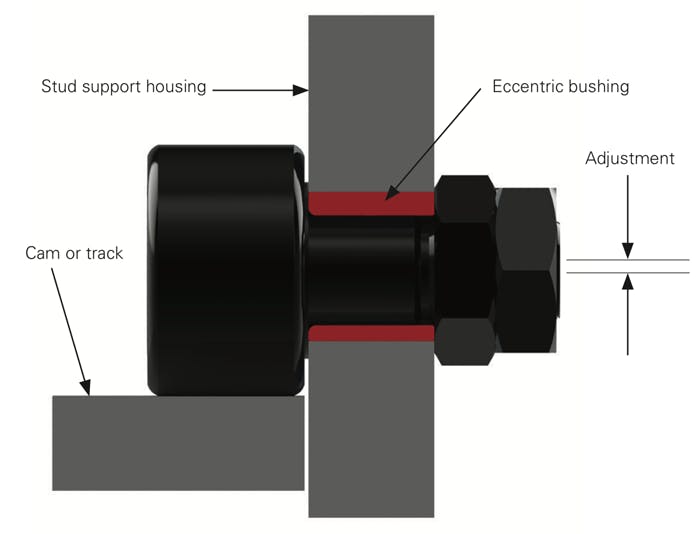

偏心螺柱轴承使技术人员可以调整轴承相对于其支撑壳体的径向位置。当多个凸轮从动件轴承支撑负载并且安装不准确会阻止标准轴承平均分担负载时,这最为有用。偏心调整功能还可以补偿凸轮或履带磨损。

一些滚针式凸轮从动件(通常为公制系列)上的笼式滚子可用于需要更高速度或更长预润滑寿命的应用。与传统的满装滚针轴承相比,它减少了内部摩擦,并提供了更大的润滑脂储罐。然而,与全填充设计相比,额定负载较低,因为滚动体更少且更短。

一些制造商的自润滑衬套非常适合低速应用和不需要补充润滑的应用。它们使用金属或聚合物衬套来替换标准轴承中使用的滚针。衬套的寿命取决于特定应用中可接受的内部磨损量。虽然这种类型通常适合于无润滑维护,但在可行的情况下,间歇性供油可以延长衬套的使用寿命。

选择因素

要为凸轮或履带系统选择合适的凸轮从动轴承,请考虑负载大小和类型、速度、偏转、错位和润滑。

负载、速度和寿命要求。 负载大小和方向对轴承类型和尺寸的影响最大。对于螺柱凸轮从动轴承,螺柱强度和挠度限制决定了负载能力。要计算轴承寿命,尤其是在负载变化时,请查阅制造商的文献或网站以获取指导。

涉及径向和轴向组合载荷的应用可能需要滚珠或圆锥滚子轴承 警惕冲击载荷,这可能会损坏轴承部件的内部和外部。根据负载的大小,布氏线(即滚道和滚动体的永久变形)会引起振动,而更高的冲击载荷可能会使轴承断裂。

速度限制是决定哪种轴承最佳的主要因素。满装滚针机通常具有最低的速度限制。使用保持架滚针轴承,有时使用圆柱滚子轴承或圆锥滚子轴承可以实现更高的速度。滚珠轴承单元由于其低内部摩擦力而能够处理最高速度。请咨询制造商,了解特定应用的速度限制。

错位和偏转。 冠状滚子可减少由凸轮从动件和凸轮之间的角度错位引起的应力,但它们需要将履带容量增加约 20%,以适应较小的接触面积并导致更高的接触应力。

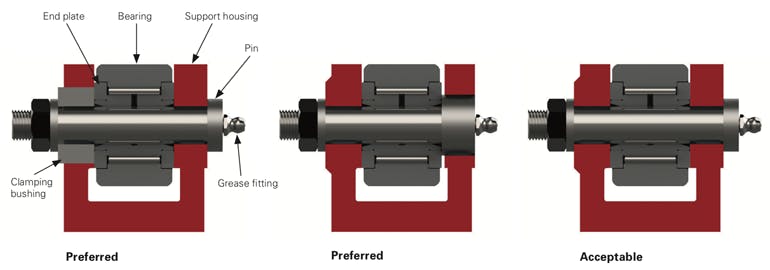

悬臂安装的螺柱在负载下偏转。影响挠度的因素包括螺柱支撑壳体中的角半径、支撑壳体和螺柱之间的配合(见下图)以及螺柱材料。为了减少这种偏转,请考虑使用重型螺柱或轭式安装装置。对于挠度和随后的推力载荷超出滚针轴承能力的应用,请使用圆柱滚子、滚珠轴承或圆锥滚子轴承来处理推力载荷。

润滑。 在高速凸轮应用中,机油是首选的润滑剂,因为它可以更有效地冷却轴承,并且不会像润滑脂那样迅速变质。油通常通过飞溅法施加到轴承上。润滑脂适用于较慢速度的凸轮和履带应用。大多数螺柱型凸轮从动件由工厂提供,预填充了润滑脂。对于螺柱型凸轮从动件,可以通过螺柱中的轴向和径向润滑孔进行润滑脂维护。对于轭式轴承,通过安装销涂抹润滑脂。

在轴承的工作温度下,油或润滑脂携带的油的粘度应为 20 cSt。速度是影响工作温度的主要因素,但负载也会影响工作温度。要估计工作温度,请将实际速度和负载与制造商的极限速度和动态负载额定值进行比较。通用润滑脂的温度限制通常在 225 至 250°F 之间。 对于长时间运行,通常最好将温度保持在至少低 50°F 的水平。

润滑间隔取决于应用。暴露于极端污染(例如冲洗)的轴承可能需要日常润滑。然而,在清洁的环境中,轴承可能会在补充润滑前运行一年或更长时间。一些凸轮从动件不能补充润滑,但它们通常具有更有效的密封和大型油脂储罐。

选择凸轮或轨道硬度。选择合适的凸轮或履带表面硬度与找到合适的轴承一样重要。不够硬的凸轮或轨道会在负载下磨损或塑性变形。

当尺寸精度不重要时,使用软材料来降低成本。例如,低碳钢的加工硬化,伴随着轴承在履带表面的少量磨损,在某些应用中可能是可以接受的。对于更精确的应用,请使用硬化的履带和凸轮表面(高达 60 HRC)以最大限度地减少磨损。

钢制履带的承载能力,定义为它承受的轴承载荷而不会使其表面发生塑性变形,取决于轴承尺寸以及履带的强度和硬度。轴承制造商可提供特定凸轮从动件的跟踪容量值。

凸轮和轨道表面通常难以保持润滑;但是,在这些表面上涂上油或油脂可以防止过度磨损。

安装

为了延长轴承寿命,请确保凸轮从动件正确安装。螺柱轴承要求螺柱直径和支撑壳体中的孔之间紧密配合。轴承端板必须由支撑轴承座面支撑,轴承座面应与轴承座孔成正方形。请参阅制造商关于外壳安装以及螺母夹紧扭矩的建议。避免过度拧紧;它可以拉伸螺柱并缩小其直径,从而在轴承座孔中松动。

假设您需要在盲孔中安装一个螺柱凸轮从动件。螺母不能应用于螺纹,因此请确保螺柱正确安装在外壳中。使用带有六角孔的凸轮从动件可以让您拧紧螺柱以获得适当的端板支撑。更好的方法是用销钉将螺柱固定在外壳上,或使用固定螺钉轴承固定在螺柱上。

对于偏心螺柱轴承,偏心衬套必须松散地安装在轴承座孔中,以便进行调整。外壳必须至少为 0.010 英寸。比衬套长度更宽,以便正确地向端夹紧轴承。调整后,可以将安装螺母应用于螺纹以将螺柱固定到位。

轭式凸轮从动轴承还需要适当的端板支撑;否则,他们可能会脱离内环。首选的安装方法允许轴向夹紧端板(见下图)。如果严格控制磁轭尺寸,则另一种方法是可以接受的,因此当拧紧螺母时,磁轭有足够的弹簧来实现端板面的全面积夹紧。

几十年来,用于分配负载的凸轮从动轴承的基本设计几乎没有变化。然而,Regal Beloit 的 McGill 等制造商已经扩大了用于专业和重型应用的产品范围,包括免维护、耐腐蚀和极端温度设计,融合了经过处理的不锈钢和制造工艺的进步。通过适当的安装、对准和润滑,将更广泛的设计范围与特定应用相匹配,当今的凸轮从动件轴承可提供更好的性能和更长的工作寿命。