凸轮分割器可以通过以下方式降低传动损耗:

设计优化

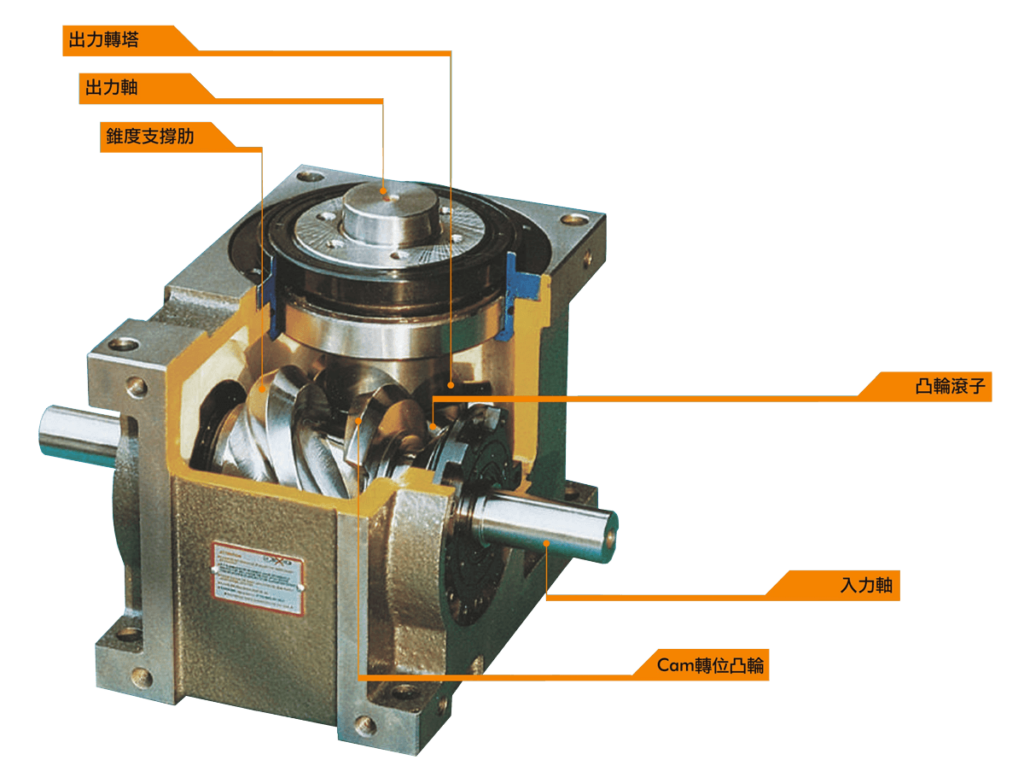

- 无间隙啮合传动:凸轮分割器采用无间隙啮合传动方式,入力轴上的转位凸轮与凸轮滚子之间实现紧密配合,避免了传动过程中的齿隙问题。齿隙会导致齿轮在加速和减速时产生振动和冲击,从而增加传动损耗。

- 合理设计凸轮轮廓:凸轮的轮廓设计直接影响传动的平稳性和效率。通过优化凸轮的轮廓形状,可以减少传动过程中的摩擦和冲击,使运动更加平滑,降低能量损耗。

- 直接驱动结构:凸轮分割器采用直接驱动结构,取消了传动皮带和齿轮箱等部件。这种简化后的机械结构减少了传动环节,降低了传动损耗和故障率。

材料选择

- 高精度轴承:凸轮分割器中使用高精度的滚针轴承,这些轴承具有较低的摩擦系数和良好的承载能力,能够有效减少传动过程中的摩擦损耗。

- 耐磨材料:凸轮分割器的关键部件如凸轮和滚子等,采用耐磨材料制造。这些材料具有较高的表面硬度和耐磨性能,能够延长部件的使用寿命,减少因磨损导致的传动损耗。

润滑维护

- 良好润滑:定期对凸轮分割器进行润滑,可以减少摩擦,降低传动损耗。润滑剂能够形成一层油膜,隔开接触表面,减少直接摩擦。

- 定期维护:通过定期检查和维护凸轮分割器,及时发现和修复磨损部件,保持设备的良好工作状态,有助于降低传动损耗。

运动特性

- 平稳传动:凸轮分割器具有传动平稳的特点,其立体凸轮曲线的运动特性好,能够实现光滑连续的传动,振动小,噪声低。这种平稳的传动特性有助于减少能量损耗。

- 高速性能好:凸轮分割器能够实现高速运转,且在高速运转时冲击振动小。高速运转可以提高生产效率,同时减少因低速运转导致的能量损耗。

通过以上设计优化、材料选择、润滑维护以及运动特性等方面的措施,凸轮分割器能够有效降低传动损耗,提高传动效率。