1.凸轮分割器的内部结构

凸轮分割器是利用空间凸轮机构的原理进行工作的,图1为表示凸轮分割器工作原理的结构模型。输出转盘的端面上均匀分布着圆柱形或圆锥形滚子,手柄相当于电机驱动装置,手柄转动带动空间凸轮转动时,凸轮的轮廓曲面推动上述滚子,滚子带动输出转盘转动,并实现有一定转位时间/停顿时间比的分度旋转运动。

凸轮分割器的外部有两根轴,一根为输入轴,另一根为输出轴,输人轴由电机直接或通过皮带驱动,输出轴则与作为负载的转盘或链轮连接在一-起,带动转盘或链轮旋转。

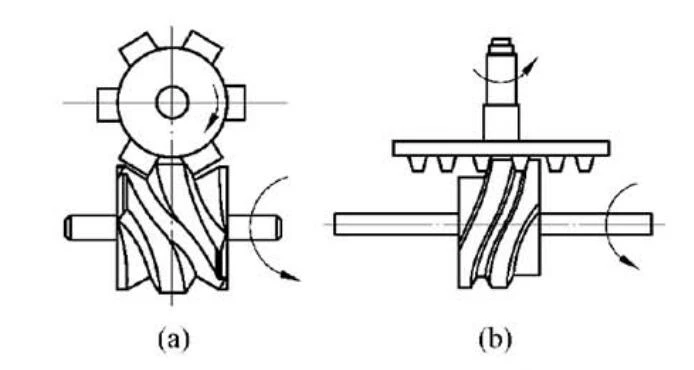

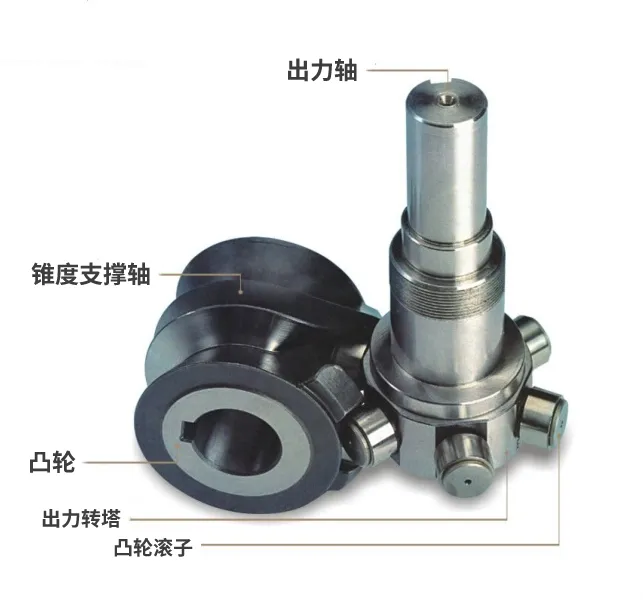

凸轮分割器在内部结构上主要有两种结构类型,图2表示了常用的两种类型凸轮分割器内部结构,其中图2中(a)为蜗杆式凸轮转位机构,图2中(b)为圆柱式凸轮转位机构。图3为蜗杆凸轮分割器的内部结构。

2.凸轮分割器的工作过程

下面以最常用的蜗杆式凸轮分割器为例说明其工作过程。

- (1)电机驱动系统带动凸轮分割器的输人轴转动,由于输入轴与蜗杆凸轮是一体的,所以蜗杆凸轮与分割器输入轴是同步转动的。在工作中,输人轴一般是连续转动的。

- (2)凸轮分割器的输出端为一个输出轴或法兰,输出轴内部实际就是一个转盘,转盘的端面上均匀分布着圆柱形或圆锥形滚子,蜗杆凸轮的轮廓曲面与上述圆柱形或圆锥形滚子切向接触,驱动转盘转位或停止。当蜗杆凸轮轮廓曲面具有升程时,转盘就被驱动旋转;当蜗杆凸轮轮廓曲面没有升程时,转盘就停止转动。

- (3)蜗杆凸轮的轮廓曲面由两部分组成,一部分为轴向高度没有变化的区域(即凸轮转动时曲面没有升程),在此区域内由于蜗杆凸轮无法驱动转盘端面上的滚子,所以转盘在该对应时间内停止转动;另一部分是轴向高度连续变化的区域(即凸轮转动时曲面具有升程),在此区域内蜗杆凸轮驱动转盘端面上的滚子,使转盘在该对应时间内连续转动–定角度。

- (4)蜗杆凸轮转动一周即完成一个周期,一个周期后转盘端面上的滚子与凸轮脱离接触,下一个相邻的滚子又与凸轮的轮廓曲面开始接触,进入第二个循环周期,如此不断循环。从而将输入轴(蜗杆凸轮)的连续周期转动转变为输出轴时转时停、具有一定转位时间/停顿时间比的间歇回转运动,而且每次转动相同的角度。

- (5)输人轴(蜗杆凸轮)每转动一周(360°)称为一个周期,在此周期时间内,凸轮分割器输出轴完成一个循环动作,包括转位和停顿两部分,两部分动作时间之和与输人轴转动一周的时间相等。上述一个工作周期也就对应机器的一个节拍时间。

3.凸轮分割器典型工作循环

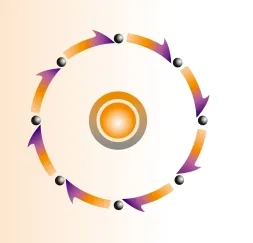

凸轮分割器的工作循环方式主要有如图4和图5所示的两种典型工作循环示意图:

- 转位分度循环

- 摆动循环

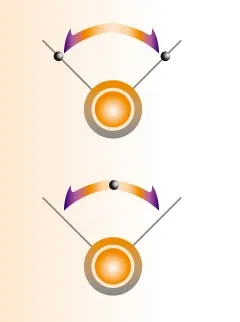

- 图4为转位分度循环,它是工程上最典型而且大量采用的工作方式,箭头表示转位过程,黑点表示分割器停止一-段时间,对应的分割器也称为转位分度循环驱动器。通常所说的凸轮分割器就是指这种产品,本章主要对这种工作循环进行介绍。

- 图5为摆动循环,箭头表示输出轴的往复摆动过程,黑点表示分割器停止一段时间,在摆动的起点及终点,输出轴作上”下往复运动。摆动角度及上下运动行程可以根据设计需要进行设定、调整,也可以根据需要在摆动行程的中间点进行停留。对应的分割器也称为摆动循环驱动器,它的运动过程实际上是模仿典型的摆动式机械手的运动过程。

(1)转位分度循环驱动器

转位分度循环驱动器就是自动机械中通常所使用的普通凸轮分割器,大量用于各种

自动化专机及自动化生产线,其要点为:

①输人轴及输出轴的运动

凸轮分割器输人轴作连续周期性的转动,输出轴(与转盘连接在-一起)按停顿–转位–停顿–转位–……的方式循环,也就是作间歇分度回转运动。通常输人轴转动一周,输出轴也同时完成一一个工作循环,包括1个停顿动作+1个转位动作。

②转位及停顿动作的意义

分割器每次转动一个固定的角度,角度大小等于两个工位之间的角度,因此转位动作实际上就是使自动化专机转盘上的定位夹具及工件按固定方向依次交换一个操作位置。而分割器的停顿动作实际上就是使自动化专机转盘各工位上方或侧面的各种操作执行机构同时对所在工位的工件进行装配、加工、检测等工序操作。

③工件的工序过程

当转盘旋转一周(360°)后,所有工位上的工件都依次经过了机器上全部操作执行机构的各种装配、加工、检测等工序操作,也就是说由第一个工位上料开始的原始工件变成经最后一个工位卸料的成品或半成品。

④工位数

凸轮分割器标准的工位数通常为2、3、4、5、6、8、10、12、15、16、20、24、32,一般选型时都选用标准的工位数,特殊工位数的分割器需要特殊定做,极少这样设计。

⑤使用方法

这种分割器通常有两种使用方法,一种情况就是通常大量采用的在圆周方向间歇回转分度,另一种情况就是通过机构转换应用于链条输送线或皮带输送线上,作直线方向上的间歇输送,工程上第一种使用情况较多。

(2)摆动循环驱动器

①工作原理

摆动循环驱动器实际上就是一台二自由度的机械手,其动作循环与第6章中图6-11。

图6-12所示的由摆动与上下直线运动复合而成的二自由度摆动机械手是完全一样的。其输出轴的输出动作由摆动循环、摆动起点及终点的上下往复直线运动组合而成,这就是自动化装配中典型的“pick&place”运动循环。图7为摆动驱动器外形图。摆动循环驱动器在功能上实际上就是-一种典型的摆动式搬运机械手。

为什么要设计制造这种摆动驱动器呢?

它是在以下背景下出现的:

在大多数的“pick&place”二自由度机械手中,通常都是用多个方向的气缸搭接而成,或者由气缸与连杆机构来实现,例如第6章中图6-12、图6-29所示实例就是采用这样的设计方法(参考第6章)。其中图6-12所示实例直接由普通直线气缸与摆动气缸分别实现上”下运动及摆动运动,图6-29所示实例中的上下运动直接由普通直线气缸来实现,而摆动则是通过普通直线气缸推动连杆机构来实现。

图6-12、图6-29所示的机械手虽然结构简单、制造成本低,在–般的自动化装配场合是很好的机构设计方案,但由于缺乏通用性,一般情况下都需要进行专门的设计,考虑设计、采购、装配、调试等各种制造费用,实际的制造成本也就不低了,而且还存在难以高速化、需要维护保养等缺点。随着制造产业不断升级,自动化装备不断向高速化、自动化、精密化方向发展,在部分要求高速度、高精度、高可靠性的场合就受到限制。

能否有一种标准化的通用机构采购回来就可以直接使用呢?于是有关的制造商专门设计制造了能够替代上述机械手功能的专门机构,并将其标准化、系列化、批量化生产,极大地方便了用户,这就是摆动驱动器的设计背景。

②使用场合

摆动驱动器由于在结构上是由精密凸轮这种纯机械结构来实现运动的,利用凸轮的精密配合可以轻易地实现高速度、高精度、高可靠性、结构简单化、模块化,同时节省大量的设计、加工、装配、调试等时间,使用时基本免维护,输出轴还可以采用中空轴,方便压缩空气气管或电线布管布线。因此,采用这种摆动驱动器虽然一次性投入会较高,但实际上可节省大量的时间,产生很好的经济效益,所以在高速、高精度的机械手使用场合这种驱动器是最好的选择。

③技术参数

摆动驱动器-般的摆动角度范围为0°~180°,输出轴最大升降距离为20~80mm。上下运动精度达到士0。05 mm,摆动运动精度士30″~土45″ ,摆动重复精度达到30”~45”。摆动角度及上下运动行程可以根据设计需要进行设定、调整,也可以根据需要在摆动行程的中间点位置进行停留。

有关摆动驱动器更详细的内容读者可以进一步参考潭子精机的样本资料或网站,本章主要介绍工程上大量使用的间歇回转分割器。