凸轮分割器的工位数是指在凸轮分割器的输出轴在一次完整旋转中能够进行分度的次数。工位数的选择取决于应用需求、凸轮设计、机械结构和精度要求。理论上,凸轮分割器可以设计成多个工位,但实际上工位数的多少受到凸轮尺寸、分度盘的直径和承载能力的限制。

凸轮分割器最多能分多少个工位?

在实际应用中,凸轮分割器的工位数可以根据需要进行定制,从常见的几个工位到多达几十甚至上百个工位都有可能。

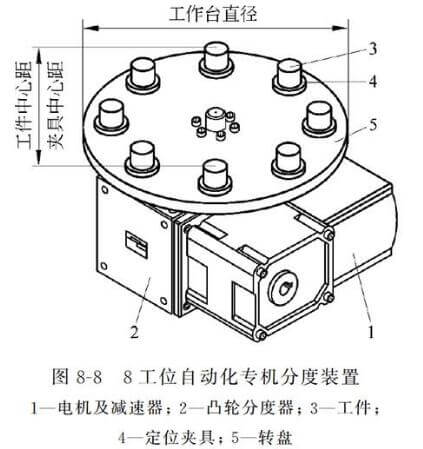

例如,潭子精密生产的8工位的凸轮分割器,这意味着输出轴在输入轴旋转一周的情况下可以进行8次分度。但是,具体的工位数需要根据实际的设计和应用需求来确定。

在选择凸轮分割器时,需要考虑包括但不限于以下因素:

- 应用需求:确定所需的工位数以及每个工位的动作要求。

- 凸轮设计:凸轮的形状和槽数决定了可能产生的工位数。

- 机械结构:包括凸轮轴、分割盘、驱动方式等,这些因素也会影响工位数的选择。

- 精度要求:不同的工位数对应不同的定位精度和重复定位精度。

凸轮分割器的设计和制造需要考虑到这些因素,以确保其能够满足特定的生产效率和精度要求。如果需要具体的工位数或者有特定的设计要求,建议咨询潭子精密的专业工程师,我们可以提供详细的选型指导和定制服务。

凸轮分割器的精度是如何影响其工位数的?

凸轮分割器的精度对其工位数有一定的影响。精度高的凸轮分割器可以确保每个工位的准确定位,从而提高整个自动化系统的性能和可靠性。以下是一些关于凸轮分割器精度和工位数之间关系的要点:

- 精度定义:凸轮分割器的精度通常指的是分度精度,即分割器输出轴从一个工位转换到下一个工位的角度误差。精度越高,分割器在每个工位的定位就越准确。

- 工位数与精度的关系:凸轮分割器的工位数越多,每个工位的分度角度就越小,这可能会对分割器的精度提出更高的要求。例如,一个8工位的分割器意味着输出轴每45度就需要定位一次,而一个24工位的分割器则需要每15度定位一次。

- 设计和制造:凸轮分割器的设计和制造精度直接影响其工位数的实现。凸轮的加工精度、凸轮滚子的选择和安装精度、以及整个机构的设计和安装偏差都会影响最终的精度。

- 负载和速度:凸轮分割器在高速或重负载条件下工作时,对精度的要求更高。这是因为高速和重负载可能会增加系统的动态误差。

- 维护和保养:定期的维护和保养对于保持凸轮分割器的精度至关重要。这包括清洁、润滑、检查磨损和调整等。

- 精度等级:凸轮分割器通常有不同的精度等级,如普通级、精密级和高精级。选型时,应根据实际应用需求选择合适的精度等级。

- 精度计算:对于特定的应用,可以通过计算确定所需的精度。例如,如果知道圆盘的直径和所需的工位数,可以计算出圆盘边缘的误差。

总的来说,凸轮分割器的精度与其工位数是相互关联的。

在设计和选型时,需要综合考虑应用需求、负载条件、速度要求以及维护保养等因素,以确保所选分割器能够满足精度要求。